FORNI INDUSTRIALI

FORNI A TORRE HT ROVESCIABILI PER FUSIONE ALLUMINIO COMBUSTIONE A GAS – NORME CE

FORNI A BACINO E A CROGIOLO PER ALLUMINIO BRONZO OTTONE

Techno Ref Srl, realizza inoltre Forni Industriali per la Fusione e l’Attesa di Alluminio, Bronzo, Ottone, Zama.

Per noi è importante offrire al cliente un prodotto valido, duraturo ed affidabile, per questo costruiamo i ns. forni sulla base di caratteristiche precise:

Basso Consumo di energia e gas: Utilizziamo sistemi di combustione di ultima generazione. I nostri forni sono progettati per sfruttare i fumi caldi generati dai bruciatori per incrementare la fusione e ridurre i consumi energetici.

Robustezza: Le strutture metalliche sono realizzate con profilati e lamiere di ferro di grosso spessore, mentre i sistemi oleodinamici e pneumatici utilizzati sono studiati per resistere al lavoro gravoso richiesto in fonderia.

Affidabilità: Utilizziamo componenti elettrici, pneumatici, idraulici e di combustione di aziende leader.

Durata: Grazie all’utilizzo di refrattari ed isolanti di ultima generazione, prevediamo una lunga durata della vita dei ns. forni.

Bassa manutenzione: L’utilizzo di prodotti di ottima qualità sopra elencati riduce le operazioni di manutenzione e riparazione della macchina.

Sicurezza: Tutti i sistemi meccanici, di combustione ed elettrici sono conformi alla Direttiva Macchine 2006/42/CE, alla direttiva 2014/30/UE e alla norma UNI EN 746-2:2010.

La nostra società si è specializzata negli ultimi tempi anche, nella progettazione e produzione di forni per alluminio, bronzo ed ottone, con combustione a gas ed elettrici, a basso consumo energetico, a basso impatto ambientale e sempre al passo con l’innovazione.

La nostra gamma prevede la produzione di:

- Forni fusori fino a 50 tonnellate di capacità

- Forni di fusione

- Forni di attesa

- Forni di fusione ed attesa

- Forni a crogioli elettrici o a gas, rovesciabili o fissi

- Siviere

- Postazioni per il preriscaldo delle siviere

- Caricatrici vibranti

- Lingottatrici

La società Techno Ref Srl, si impegna anche nella progettazione e realizzazione di forni, adattandoli alle esigenze e necessità del cliente, ottenendo sempre una valida soluzione.

Tale nuovo servizio di vendita si è reso possibile grazie alla collaborazione con aziende leader nel settore che, ha permesso di perfezionare ulteriormente la tipologia di forni già esistenti sul mercato, riducendo i consumi del gas di alcuni modelli del 30% rispetto ai forni tradizionali.

I materiali utilizzati per la costruzione dei nostri forni provengono dai principali produttori italiani/europei e vengono selezionati di volta in volta, anche a seconda delle esigenze del cliente.

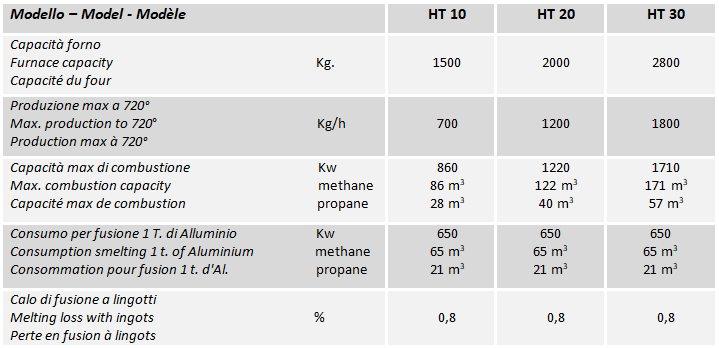

FORNI PER LA FUSIONE SERIE HT A TORRE FISSI O ROVESCIABILI

Forni a torre, dotati di suola sospesa. Completamente automatizzati e dotati di caricatore per caricare interi bancali di materiale da fondere, che viene ribaltato direttamente nella tramoggia. Hanno una capacità che va dai 1000 ai 2800 kg, con produzioni fusorie da 600 a 2200Kg/h.

FORNI PER LA FUSIONE SERIE HT FISSI O ROVESCIABILI

Forni per la fusione di lingotti e materozze. Dotati di caricatore automatico che consente di caricare grandi quantità di materiale da fondere. Hanno una capacità che va dai 1000 ai 4000 kg, e produzioni che vanno dai 600 fino ai 4000 kg/h.

FORNI PER LA FUSIONE SERIE KTR FISSI O ROVESCIABILI

Forni fusori fissi o rovesciabili, con capacità che raggiungono i 5000 kg e produzioni orarie fino a 1500 kg/h. Semi-automatici, dotati di caricatore che ha la particolarità di poter essere caricato con muletto, in quanto rimane sollevato da terra.

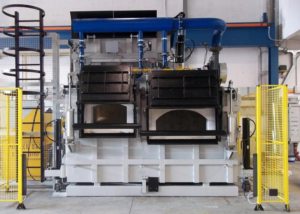

FORNI PER LA FUSIONE E L’ATTESA SERIE HT DOPPIA CAMERA FISSI O ROVESCIABILI

Forni per la fusione e l’attesa di alluminio. Questi forni sono dotati di due camere: una per la fusione di lingotti e materozze, ed una per l’attesa di alluminio liquido. Le due camere sono separate da materiale refrattario che permette di asportare scorie, eventuali inserti metallici e filtri ceramici nella camera di fusione, senza inquinare l’alluminio liquido presente nella vasca di attesa. Hanno capacità che variano dai 1200 kg a 5000 kg, ed una produzione oraria che raggiunge i 3000 kg.

FORNI PER LA FUSIONE E L’ATTESA SERIE TECNO FISSI O ROVESCIABILI

Forni per la fusione e l’attesa dell’alluminio. Dotati di suola secca e pozzetto dal quale prelevare l’alluminio liquido. Collocabili a bordo macchina, vicino ad una pressa o ad isola di colata. Presente anche nella versione a due bruciatori per incrementare la produzione oraria, e a due pozzetti. La capacità è compresa tra i 600 kg ed i 3000 kg, e la produzione oraria può arrivare fino a 400 kg/h. E’ possibile avere in dotazione IL CARICATORE DI LINGOTTI CON SPINTORE ELETTRICO incernierato al forno per facilitare il caricamento del materiale da fondere. Fornibile anche nella versione rovesciabile.

FORNI A CROGIOLO A GAS E/O ELETTRICI

Forni a crogiolo a gas per la fusione e l’attesa di alluminio, bronzo ed ottone, dotati di bruciatore su carrello mobile. Si tratta di forni di piccole e medie dimensioni, fornibili nella versione fissa o rovesciabile. La capacità di questi forni raggiunge gli 800/1000 kg.

FORNI PER L’ATTESA SERIE THERMOS ELETTRICO

Forni per il mantenimento di alluminio fuso con resistenze elettriche. Questo forno garantisce bassi consumi e scarsissima ossidazione della lega di alluminio, sono dotati di resistori in carburo di silicio che a differenza delle resistenze a filo non si rovinano con gli schizzi di alluminio fuso e durano di più. La capacità di questa serie è compresa tra i 700 ed i 4000 kg.

FORNI PER L’ATTESA SERIE TECNO THERMOS GAS

Forni per l’attesa di alluminio liquido, alimentati da bruciatore a gas. Collocabili a bordo macchina e con capacità da 600 a 5000 kg.

Siviere per il trasporto di alluminio fuso: Le siviere vengono utilizzate per il trasporto dell’alluminio liquido dai forni fusori ai forni di attesa o ad altre macchine. Può essere a uno o a due becchi, trasportabili con carroponte o muletto, e rovesciabili manualmente tramite apposito volante. Disponibili con diverse capacità.

Postazione preriscaldo siviera: La postazione per il preriscaldo della siviera è studiata per mantenere in temperatura l’alluminio contenuto nelle siviere, qualora il trasporto da macchina fusoria ad altra macchina non avvenga nell’immediato.